在现代制造业中,弹片作为精密金属元件的重要组成部分,虽身形微小,却在各类设备中发挥着不可替代的作用。

这些由高弹性金属制成的精巧元件,如同机械世界中的精灵,通过精准的形变与回弹,确保着设备的稳定运行。

本文将深入解析弹片加工的具体工艺流程,展现这一精密制造环节的技术内涵。

材料选择与前期准备

弹片加工的第一步是选择合适的金属材料。

根据应用场景的不同,通常选用弹簧钢、铍青铜等高弹性金属。

这些材料需具备均匀的金属组织结构和稳定的力学性能,才能保证弹片在使用过程中保持持久的弹性。

材料入库前需进行严格的材质检验,包括硬度测试、厚度测量等环节,确保每批材料符合生产标准。

在确定材料后,技术人员会根据产品图纸进行工艺规划。

这一阶段需要综合考虑弹片的形状复杂度、尺寸精度要求以及后续加工工序的衔接。

工艺工程师会制定详细的生产流程图,明确各工序的质量控制点,为后续生产奠定基础。

精密蚀刻成型工艺

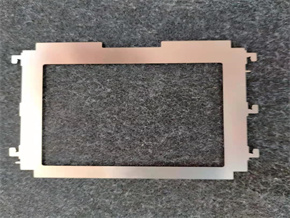

弹片加工的核心环节是精密成型。

对于厚度在0.05mm至1mm之间的金属薄片,传统机械加工方式往往难以达到理想效果。

此时,金属蚀刻技术展现出独特优势。

该工艺首先需要在金属表面涂覆光致抗蚀剂,然后通过紫外曝光将电路图案转移到金属表面。

这一步骤要求极高的环境洁净度和温湿度控制,以确保图案转移的精确性。

接下来进入蚀刻阶段,通过精确控制的化学溶液,将未受保护的金属部分逐步溶解,形成所需的弹片形状。

这一过程中,蚀刻时间、温度、溶液浓度等参数都需要严格监控。

技术人员会通过实时监测设备,确保蚀刻深度均匀一致,避免出现过度腐蚀或腐蚀不足的情况。

精细化后处理工序

成型后的弹片需要经过一系列后处理工序。

首先是清洗环节,使用专用清洗剂去除表面残留的化学物质和杂质。

这一步骤对弹片的长期使用性能至关重要,任何残留物都可能影响弹片的导电性和弹性。

随后进入热处理工序,通过精确控制的温度曲线,优化金属内部的晶体结构,使弹片获得较佳的弹性性能。

热处理过程中,温度控制精度需达到±2℃以内,保温时间需要根据材料厚度精确计算,以确保每批产品性能的一致性。

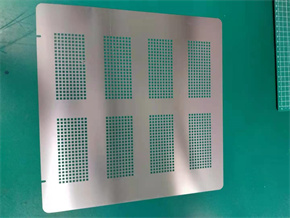

对于有特殊要求的弹片,还会进行表面处理。

通过电镀或真空镀等工艺,可以在弹片表面形成保护层,增强其耐腐蚀性和耐磨性。

这些表面处理工艺不仅提升了产品的使用寿命,也能满足不同应用场景的特定需求。

严格的质量检测体系

质量检测贯穿于弹片加工的每个环节。

首件检验时,技术人员会使用高倍显微镜检查弹片轮廓的清晰度,测量关键尺寸是否在公差范围内。

在批量生产过程中,会定期抽样进行性能测试,包括弹性测试、疲劳测试等。

较关键的检测环节是对弹片力学性能的评估。

通过专业的测试设备,模拟弹片在实际使用中的工作状态,验证其回弹性能和使用寿命。

同时,还会对弹片表面的光洁度、边缘质量等进行全面检查,确保每个出厂的弹片都符合较高质量标准。

持续优化的技术改进

弹片加工作为一门精密的制造艺术,需要不断进行技术优化和创新。

生产过程中收集的数据会被详细记录和分析,用于改进工艺参数。

技术人员会定期评估现有工艺流程,寻找提升效率和质量的新方法。

同时,随着新材料和新工艺的出现,弹片加工技术也在不断进步。

制造商需要保持对行业技术发展的敏锐洞察,适时引入先进的生产设备和工艺方法,以满足市场对弹片精度和性能日益提升的要求。

结语

弹片加工是一项融合了材料科学、精密制造和质量管理的系统工程。

从材料选择到较终成品,每个环节都需要精湛的技术和严格的控制。

正是这种对细节的专注和对质量的执着,才使得这些微小的金属元件能够在各种严苛的工作环境中稳定发挥其功能,成为支撑现代科技产品可靠运行的重要基础。

随着制造技术的不断进步,弹片加工工艺必将朝着更精密、更高效的方向持续发展,为各行各业提供更优质的解决方案。

扫一扫加好友

微信公众号

地址:深圳市松岗镇下山门社区第一工业区

联系人:韦少

邮箱:13689560368@vip.163.com