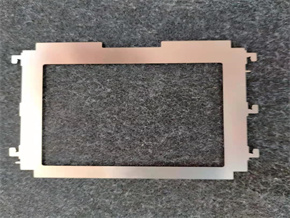

在现代工业制造中,超薄垫片虽看似轻薄微小,却是众多精密设备中不可或缺的关键组件。

它们通常由金属、塑料或橡胶等材料制成,厚度极薄,有的甚至可以达到微米级别。

超薄垫片的主要功能包括密封、缓冲、防松脱以及调整零部件之间的间隙,广泛应用于精密仪器、电子设备、机械系统等领域。

然而,由于其极薄的特性,加工过程中容易出现尺寸偏差、材料变形、表面瑕疵等问题,直接影响产品的性能与可靠性。

因此,如何控制超薄垫片加工质量成为制造过程中的核心课题。

一、材料选择与预处理

超薄垫片的加工质量首先取决于材料的选择。

不同材质的垫片具有不同的物理和化学特性,例如金属垫片强度高、耐高温,而橡胶垫片弹性好、密封性强。

针对不同的应用场景,选择合适的材料是确保产品质量的第一步。

在材料预处理阶段,需对原材料进行严格检验,包括厚度均匀性、表面平整度以及化学成分分析。

任何微小的杂质或厚度不均都可能导致后续加工中出现断裂、变形或性能不达标等问题。

通过高精度的检测设备,如激光测厚仪和电子显微镜,可以对材料进行初步筛选,确保其符合超薄垫片加工的苛刻要求。

二、精密加工工艺的控制

超薄垫片的加工通常需要采用高精度的蚀刻、冲压或激光切割等工艺。

在这些工艺中,任何细微的参数偏差都可能对成品质量产生显著影响。

1. 蚀刻工艺的精准调控

蚀刻技术是超薄金属垫片加工中的重要手段,尤其适用于厚度在0.05mm至1mm之间的精密元件。

通过控制蚀刻液浓度、温度及作用时间,可以精准地实现设计图案的成型。

过程中需实时监测蚀刻速率,避免因过度蚀刻导致尺寸偏差或边缘毛刺。

同时,采用高分辨率的光刻技术可以确保图案的精细度,满足精密仪器对元件的极高要求。

2. 冲压与成型工艺的优化

对于超薄垫片,冲压过程中容易发生材料拉伸或变形。

通过优化模具设计、控制冲压速度和压力,可以有效减少这些问题的发生。

此外,采用多工位渐进式冲压工艺,可以在保证效率的同时,确保垫片尺寸的一致性和表面光洁度。

3. 激光切割技术的应用

激光切割技术适用于高精度且复杂形状的超薄垫片加工。

通过调节激光功率、焦距和切割速度,可以实现微米级别的切割精度。

然而,激光加工过程中产生的热影响区可能导致材料微变形或边缘氧化,因此需要通过后续处理(如抛光或清洗)消除这些潜在缺陷。

三、质量检测与过程控制

超薄垫片的质量控制不仅依赖于加工工艺,还需要贯穿于整个生产流程的质量检测体系。

1. 尺寸精度检测

超薄垫片的厚度、孔径及外形尺寸需通过高精度测量仪器(如三坐标测量机、光学投影仪)进行全检或抽检。

尤其是对于厚度在微米级别的垫片,任何超差都可能导致装配失败或性能不稳定。

2. 表面质量评估

垫片表面的平整度、光洁度以及有无划痕、凹陷等瑕疵,直接影响其密封性能和使用寿命。

通过显微镜、表面粗糙度仪等设备,可以对成品进行严格筛查,确保表面质量符合设计要求。

3. 性能测试

除了几何尺寸和表面质量,超薄垫片还需进行功能性测试,例如密封性测试、耐压测试以及疲劳寿命测试。

这些测试可以模拟实际应用环境,验证垫片在极端条件下的可靠性和耐久性。

四、技术研发与持续改进

随着工业设备向高精度、高性能方向发展,超薄垫片的应用场景也在不断扩展。

为了应对日益复杂的客户需求,加工企业需要持续进行技术研发与工艺创新。

通过引入自动化设备和智能控制系统,可以实现加工参数的实时监控与调整,大大提高生产过程的稳定性和一致性。

同时,与客户密切沟通,深入了解其应用场景及技术要求,可以帮助企业针对性地优化工艺,解决加工中的痛点问题。

结语

超薄垫片虽小,却在现代工业中扮演着不可替代的角色。

其加工质量的控制是一项系统性的工程,涉及材料选择、工艺优化、质量检测以及技术研发等多个环节。

只有通过严格的过程管理和技术创新,才能确保每一件超薄垫片都能在精密设备中发挥其应有的功能,为工业发展提供可靠支持。

作为专业的精密元件供应商,我们始终将品质视为企业生存与发展的基石,致力于通过精湛的工艺和严谨的态度,为客户提供高质量的超薄垫片加工解决方案。

扫一扫加好友

微信公众号

地址:深圳市松岗镇下山门社区第一工业区

联系人:韦少

邮箱:13689560368@vip.163.com